製函印刷工程スケジュール

前回の貼合計画ではっきりしたように、このスケジューラーは、コルゲートのスケジュールをきっちりと決めて、他スケジュールもコルゲート順の作業指示を作って終わりにします。効率を上げるため、他工程の邪魔をしない程度に、スケジュールの変更をする可能性はあります。しかし、効率を上げようとすればするほど、人間同士の連絡が多くなり、シンプルなシステムを目指した意図に反することになります。

次の方法は「インストール後のスケジューラの動かし方」でお見せしている、それぞれの工程ごとに独立してスケジューリングを行っていく方法です。コルゲートで行った方法と同じスケジューリングをサミットや、その他の工程に対して行っていきます。連続してたくさんの工程に対して行う場合、一つのマクロにしておけば自動で連続処理できますから効果的です。H201のサミットで行ってみます。

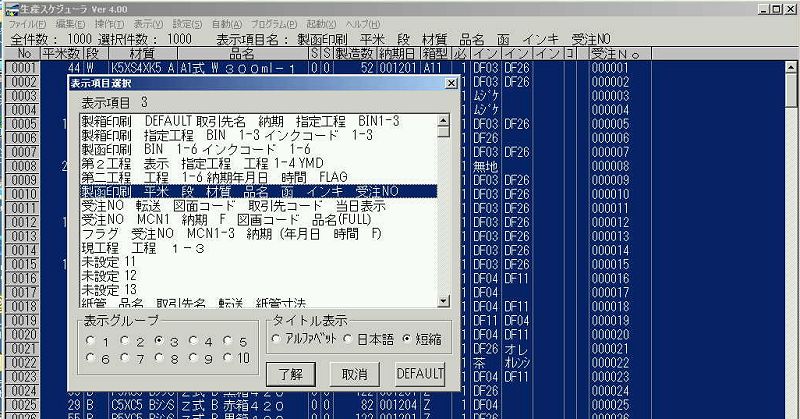

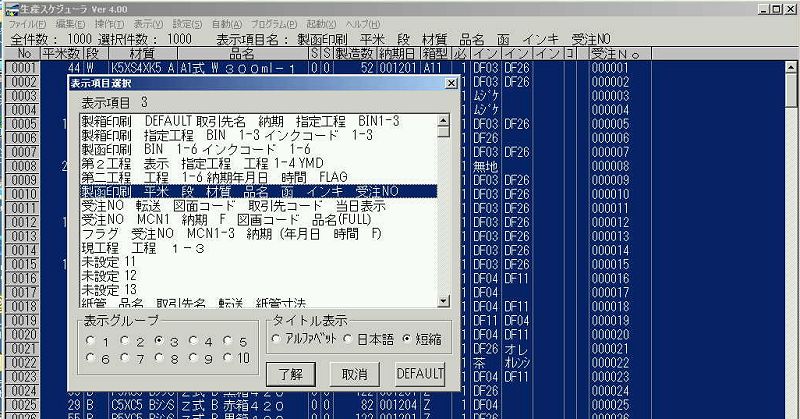

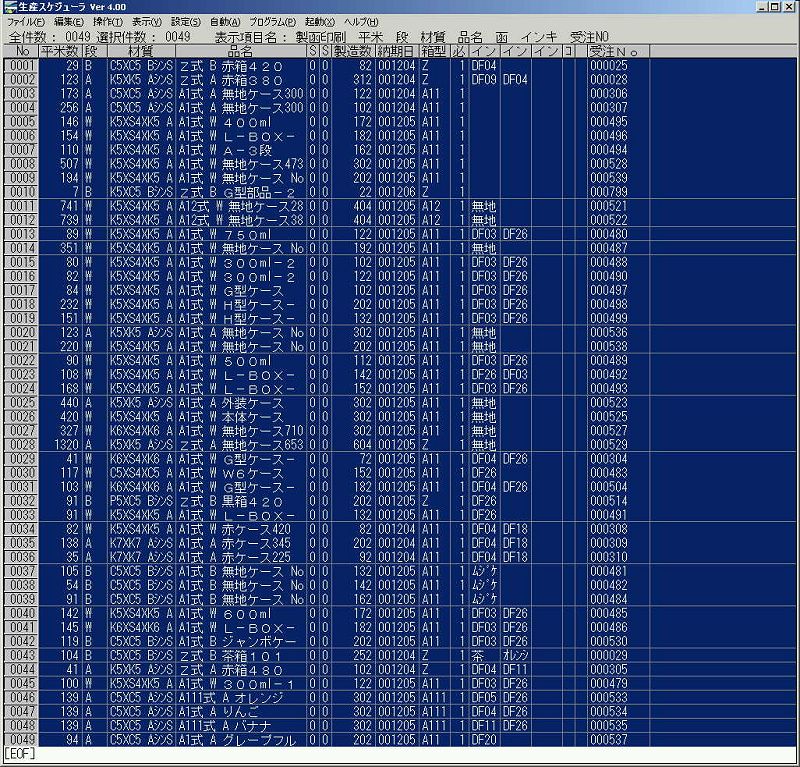

[P0061] 受注データを1000件読み込んだところで、表示選択を製函印刷の図の表示項目に変更しました。

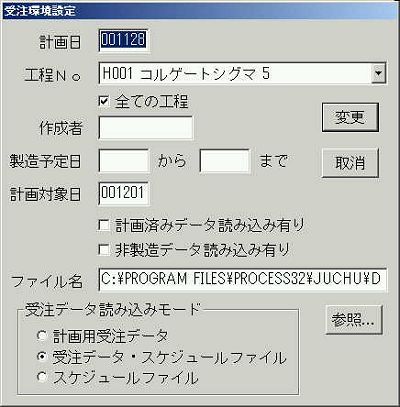

[P0062] 計画対象日は12月1日にしました。

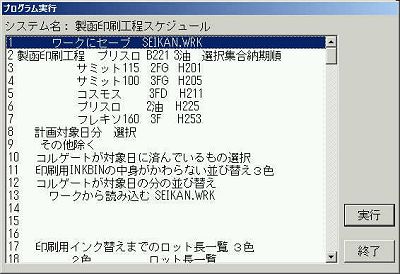

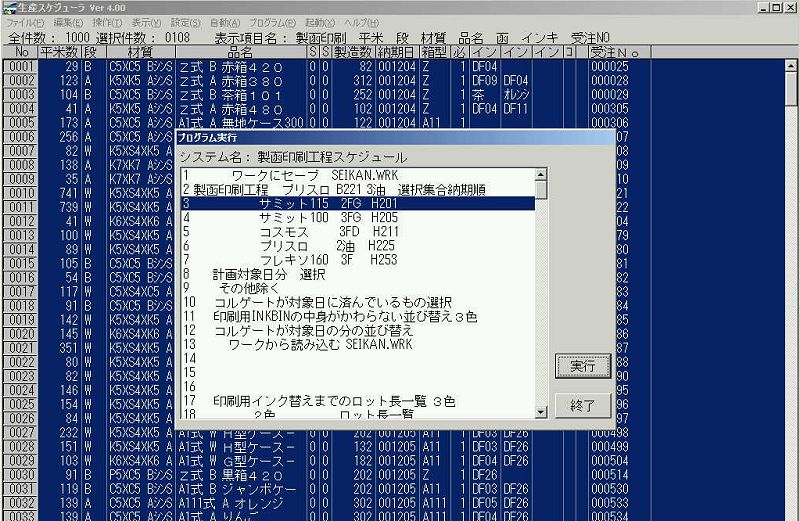

[P0063] プログラムから製函印刷工程スケジュールを選びます。

[P0064] サミット115 2FG H201 を選択して実行しました。

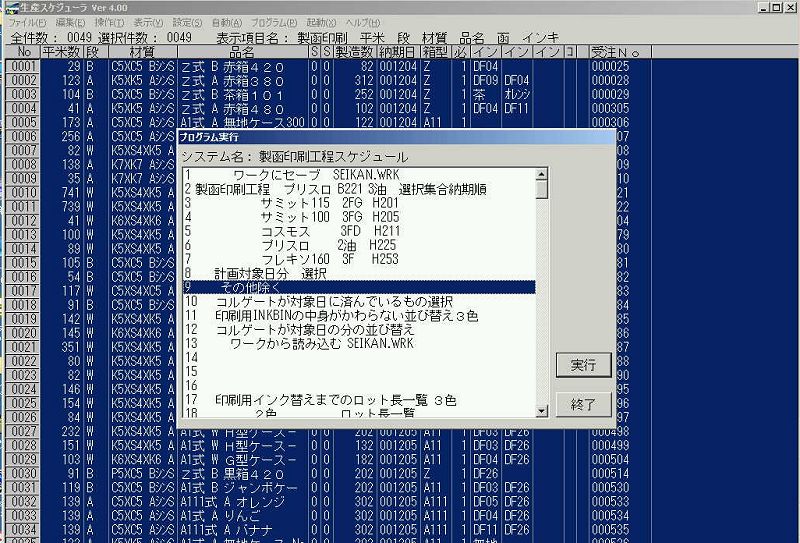

[P0065] 計画対象日分選択、その他除くと、2個のプログラムマクロを連続で実行しました。49件のデータが残りました。

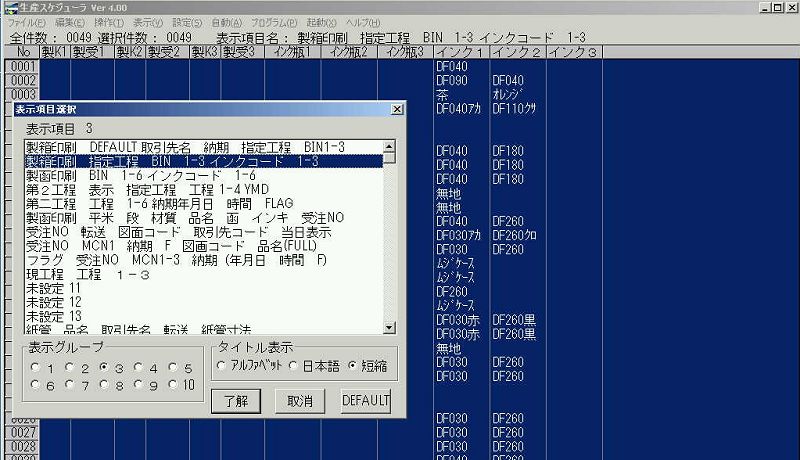

[P0066] インクの並び替え用の表示に切り替えました。

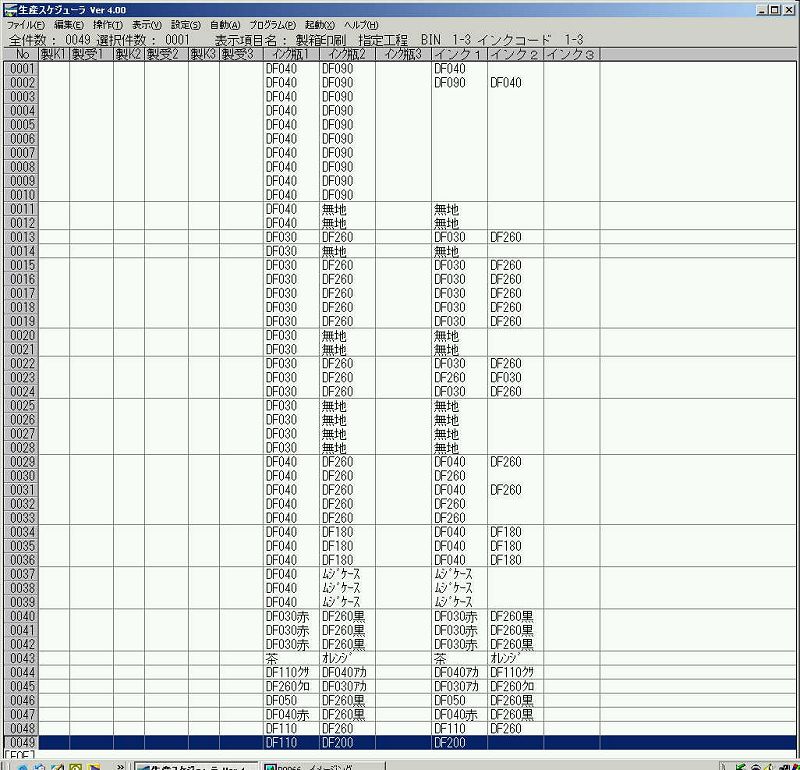

[P0067] 自動で、製箱自動処理を実行します。一瞬で、処理は終了しました。印刷のあるものに対しては、この画面はインク瓶に入れるインキが明るいものからく黒いものへ、取り替えの段取りが一番少ない最適解を考慮しながら、計画されています。インクの交換は 1の瓶で、12個目で1回、28個目で2回、39個目で3回、42個目で四回、と交換されていきます。

[P0068] 前工程のシートがあることを確認しながら納期優先、抜き優先、大きさの大きいものから小さいものへ、厚い物から薄いものへ。

印刷のあるものに対しては、取り替えの段取りが一番少ない最適解を考慮しながら、計画されています。この方法の欠点は、工程1のあとの、工程2がきて、そこまでの前工程ひとつだけの最適化は比較的簡単ですが、最終的に出荷配送を行い納期があるという。最後までを考えた最適化までは行わないことです。これを克服する方法はいろいろありますが、次は出荷配送のスケジュールに進みます。